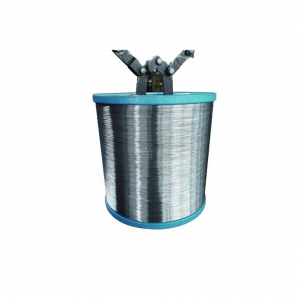

ملفات صغيرة

الأسلاك المجلفنة تم تصنيعه وفقًا للمعيار BS EN 10244. تعد طلاء الزنك المعدني المطبق بواسطة عملية الجلفنة وسيلة فعالة لمكافحة التآكل في الفولاذ.السلك المجلفن لأغراض التصنيع العامة متوفر بطلاء مجلفن قياسي أو طلاء مجلفن ثقيل.

تعتبر الطلاءات المجلفنة القياسية أكثر نعومة ، ولكنها أقل مقاومة للتآكل من الطلاءات المجلفنة الثقيلة وغالبًا ما تستخدم في تطبيقات عمل الأسلاك العادية.يتضمن بعض المستخدمين النهائيين النموذجيين أقفاصًا ومقابض دلو وشماعات وسلال.

تستخدم الطلاءات الثقيلة المجلفنة في الظروف التي يكون فيها التآكل الجوي شديدًا.يشمل المستخدمون النهائيون أسلاك دعم المحاصيل حيث يتم استخدام المواد الكيميائية أو أسوار أحواض السباحة أو شبكة سلسلة في المناطق الساحلية.

معلومات اضافية:

نطاق القطر: Std.فتاه.0.15-8.00 ملم

نطاق القطر: ثقيل غال 0.90-8.00 ملم

إنهاء سطحيّ: قياسي وثقيل مجلفن

بالنظر إلى أن السلك المجلفن مصنف وفقًا لكمية طلاء الزنك ، يوضح الجدول التالي الفرق بين السلك المجلفن القياسي والثقيل والسلك المجلفن عالي الارتفاع.

| القطر الاسمي | الحد الأدنى لكتلة الطلاء (جم / م 2) | ||

| معيار Galv. | جالف الثقيل. | فوق مرتفع | |

| أكثر من 0.15 ملم يصل إلى و مدفوع.0.50 مم | 15 | 30 | |

| أكثر من 0.5 مم بما يصل إلى و0.75 ملم | 30 | 130 | |

| أكثر من 0.75 ملم يصل إلى و مدفوع.0.85 ملم | 25 | 130 | |

| أكثر من 0.85 مم يصل إلى و بما في ذلك.0.95 ملم | 25 | 140 | |

| أكثر من 0.95 ملم حتى وما فوق.1.06 ملم | 25 | 150 | |

| أكثر من 1.06 مم حتى وما إلى ذلك.1.18 ملم | 25 | 160 | |

| أكثر من 1.18 ملم يصل إلى و مدفوع.1.32 ملم | 30 | 170 | |

| أكثر من 1.32 ملم يصل إلى و مدفوع.1.55 ملم | 30 | 185 | |

| أكثر من 1.55 مم بما يصل إلى و1.80 ملم | 35 | 200 | 480 |

| أكثر من 1.80 ملم يصل إلى و بما في ذلك.2.24 ملم | 35 | 215 | 485 |

| أكثر من 2.24 ملم يصل إلى ويتضمن.2.72 مم | 40 | 230 | 490 |

| أكثر من 2.72 ملم حتى وما فوق.3.15 ملم | 45 | 240 | 500 |

| أكثر من 3.15 ملم يصل إلى ويشمل.3.55 ملم | 50 | 250 | 520 |

| أكثر من 3.55 ملم حتى و4.25 ملم | 60 | 260 | 530 |

| أكثر من 4.25 ملم يصل إلى ويشمل.5.00 ملم | 70 | 275 | 550 |

| أكثر من 5.00 ملم يصل إلى و مدفوع.8.00 ملم | 80 | 290 | 590 |

خصائص القطر:

معيارالأسلاك المجلفنةتم تصنيعه ليتوافق مع تفاوتات القطر التالية:

| قطر السلك الاسمي | التسامح (مم) |

| أكثر من 0.80 مم يصل إلى و بما في ذلك.1.60 مم أكثر من 1.60 مم وما يصل إلى2.50 مم أكثر من 2.50 مم يصل إلى و بما في ذلك.4.00 ملم أكثر من 4.00 ملم يصل إلى و مدفوع.6.00 ملم أكثر من 6.00 ملم يصل إلى و مدفوع.10.00 ملم | +/- 0.03 +/- 0.03 +/- 0.03 +/- 0.04 +/- 0.04 |

يتم تصنيع الأسلاك المجلفنة الثقيلة لتتوافق مع تفاوتات القطر التالية:

| قطر السلك الاسمي | التسامح (مم) |

| أكثر من 0.80 مم يصل إلى و بما في ذلك.1.60 مم أكثر من 1.60 مم وما يصل إلى2.50 مم أكثر من 2.50 مم يصل إلى و بما في ذلك.4.00 ملم أكثر من 4.00 ملم يصل إلى و مدفوع.5.00 ملم أكثر من 5.00 ملم يصل إلى و مدفوع.6.00 ملم أكثر من 6.00 ملم يصل إلى و مدفوع.10.68 ملم | +/- 0.04 +/- 0.04 +/- 0.04 +/- 0.05 +/- 0.05 +/- 0.05 |

قوة الشد (الأم):

يتم تعريف قوة الشد على أنها أقصى حمل تم تحقيقه في اختبار الشد ، مقسومًا على مساحة المقطع العرضي لقطعة اختبار السلك.يتم إنتاج الأسلاك المجلفنة باستخدام أسلاك ناعمة ومتوسطة وصلبة.يحدد الجدول التالي نطاق الشد وفقًا للدرجة:

| درجة | قوة الشد (الأم) |

| مجلفن - جودة ناعمة مغلفن - جودة متوسطة مغلفن - جودة صلبة | 380/550500/625625/850 |

يرجى ملاحظة أن الأحجام المذكورة أعلاه هي إرشادية فقط ولا تحدد نطاق الحجم المتاح من مجموعة منتجاتي.

كيمياء الصلب:

يتم استخدام مزيج من درجات الصلب وعمليات المعالجة الحرارية لتصنيع درجات الشد الناعمة والمتوسطة والصلبة.الجدول أدناه يدل فقط على كيمياء الصلب المستخدمة.

| درجة الشد | ٪ كربون | ٪ الفوسفور | ٪ منجنيز | ٪ سيليكون | ٪ كبريت |

| سوفت ميديوم صلب | 0.05 كحد أقصى 0.15-0.190.04-0.07 | 0.03 كحد أقصى 0.03 كحد أقصى 0.03 كحد أقصى | 0.05 حد أقصى 0.70-0.900.40-0.60 | 0.12-0.180.14-0.240.12-0.22 | 0.03 كحد أقصى 0.03 كحد أقصى 0.03 كحد أقصى |

رقابة جودة:

نحن نستخدم نظام مراقبة الجودة الشامل.كل قطعة من المواد الخام.يتم اختبار المنتجات شبه المصنعة والمنتجات النهائية وتسجيلها في الملف.يتم استخدام سجل التتبع من المنتجات النهائية إلى مصانع الصلب الخام الأولية.

الجزء الثالث مثل SGS متاح للتحكم في الاختبار قبل الشحن.

التعبئة:

1) جميع المنتجات معبأة مع التعبئة صالحة للإبحار.

2) يمكن تلبية متطلبات العميل الخاصة للتعبئة.

3) الشحن الجوي.الشحن البحري والشحن بالشاحنات كلها متاحة.

عملية الرسم:

الطلاء قبل عملية الرسم: من أجل تحسين أداءسلك فولاذي مجلفن، العملية التي يتعرض فيها السلك الفولاذي لحرق الرصاص والجلفنة ثم السحب إلى المنتج النهائي تسمى عملية الطلاء الأولى ثم السحب.تدفق العملية النموذجي هو: سلك فولاذي - تبريد الرصاص - جلفنة - سحب - سلك فولاذي منتهي.عملية الجلفنة الأولى ثم الرسم هي أقصر عملية في طريقة سحب الأسلاك الفولاذية المجلفنة ، والتي يمكن استخدامها للرسم بعد الجلفنة بالغمس الساخن أو الجلفنة الكهربائية.الرسم بعد الجلفنة بالغمس الساخن له خصائص ميكانيكية أفضل من سحب الأسلاك الفولاذية المطلية أولاً ، والرسم بعد الجلفنة الكهربائية يجعل طبقة الزنك كثيفة ومقاومة.يمكن لكليهما الحصول على طبقة زنك رفيعة وموحدة ، وتقليل استهلاك الزنك وتقليل حمل خط الجلفنة.

عملية الرسم بعد الطلاء الأوسط: عملية الرسم بعد الطلاء الأوسط هي: سلك فولاذي - تسقية رصاص - سحب أولي - جلفنة - سحب ثانوي - سلك فولاذي منتهي.تتمثل خصائص الطلاء الأوسط والسحب اللاحق في أن السلك الفولاذي المُخمد بالرصاص يُسحب مرة واحدة ، ثم يُجلفن ، ثم يُسحب مرتين إلى المنتج النهائي.طبقة الزنك من الأسلاك الفولاذية التي يتم إنتاجها عن طريق الطلاء الأوسط ثم السحب تكون أكثر سمكًا من الطلاء الأول ثم السحب.يمكن للجلفنة بالغمس الساخن أن تعطي انضغاطًا كليًا عاليًا (من تبريد الرصاص إلى المنتج النهائي) ، وهو أفضل من الجلفنة ثم الرسم.

عملية الطلاء والسحب المختلطة: من أجل إنتاج أسلاك فولاذية مجلفنة فائقة القوة (3000 نيوتن / مم 2) ، يتم استخدام عملية "الطلاء والسحب المختلطة".يكون تدفق العملية النموذجي على النحو التالي: تبريد الرصاص - رسم واحد - ما قبل الجلفنة - الرسم الثاني - الجلفنة النهائية - السحب الثالث (السحب الجاف) - خزان المياه يسحب سلكًا فولاذيًا نهائيًا.يمكن أن تنتج العملية المذكورة أعلاه سلكًا فولاذيًا مجلفنًا عالي القوة بمحتوى كربوني بنسبة 0.93-0.97٪ ، وقطر 0.26 مم ، وقوة 3921 نيوتن / مم 2.أثناء الرسم ، تحمي طبقة الزنك وتزييت سطح السلك الفولاذي ، ولا يحدث أي انكسار في الأسلاك أثناء السحب.